Vaakasuora moniasentoinen pyöröpöytäkone on erittäin tehokas mekaaninen käsittelylaite. Seuraavassa on yksityiskohtainen esittely siitä:

1, Laitteiden rakenne

• Pyöröpöydän rakenne

Kääntöpöytä on laitteen ydinosa, johon on tasaisesti jaettu eri määrä työasemia, kuten 4, 5, 6, 8, 10, 12 jne. Jokainen työasema voi pitää yhtä työkappaletta. Kääntöpöytä on yleensä valmistettu erittäin lujasta teräksestä, jotta se pysyy lujana ja vakaana suurilla nopeuksilla pyöriessään ja kestäessään suuria leikkausvoimia. Esimerkiksi 8-asemaisen kääntöpöydän halkaisija voi olla noin 1–2 metriä laitteen käsittelykapasiteetista riippuen.

Kääntöpöydän pyörimisliike tapahtuu yleensä moottorilla vaihdevälityksen kautta, mikä voi tarkasti ohjata kääntöpöydän pyörimiskulmaa ja varmistaa, että jokainen työasema voi siirtyä tarkasti käsittelyasentoon.

• Koneistuskarajärjestelmä

Toimintojen, kuten porauksen, kierteityksen, avarruksen, avarruksen ja jyrsinnän, toteutus perustuu pääasiassa työstökaraan. Karajärjestelmään kuuluvat karan, työkalun kiinnityslaitteen ja karan käyttölaitteen. Karaa tukevat yleensä tarkkuuslaakerit sen pyörimistarkkuuden varmistamiseksi. Työkalun kiinnityslaite voi kiinnittää tukevasti erilaisia työkaluja, kuten poranteriä, kierretappeja, avartimia, jyrsimiä jne.

Karan käyttölaitetta ohjaa yleensä muuttuvataajuusmoottori, joka voi säätää karan nopeutta erilaisten käsittelyvaatimusten mukaan. Esimerkiksi porauksen aikana karan nopeus voi olla korkea, jopa tuhansia kierroksia minuutissa; kierteityksen aikana nopeus on suhteellisen alhainen kierteen työstölaadun varmistamiseksi.

• Kiinnitysjärjestelmä

Työkappaleiden kiinnittämistä varten jokainen työasema on varustettu vastaavilla kiinnittimillä. Kiinnittimien tyyppi riippuu työkappaleen muodosta ja käsittelyvaatimuksista, ja yleisiä ovat istukkakiinnittimet, painelevykiinnittimet jne. Istukakiinnitin soveltuu lieriömäisille tai suunnilleen lieriömäisille työkappaleille, jotka kiinnitetään leukojen supistuksella. Painelevykiinnittimessä käytetään painelevyä ja pultteja työkappaleen kiinnittämiseen, joten se soveltuu epäsäännöllisen muotoisten työkappaleiden käsittelyyn.

Kiinnityslaitteiden suunnittelu edellyttää kykyä kiinnittää ja purkaa työkappaleita nopeasti samalla varmistaen niiden vakauden koneistuksen aikana. Esimerkiksi jotkut edistyneet kiinnitysjärjestelmät voivat suorittaa työkappaleiden kiinnitys- ja löysäystoiminnot sekunneissa, mikä parantaa huomattavasti tuotannon tehokkuutta.

2, Toimintaperiaate

• Työkappaleen kiinnitys ja asemointi

Ensin käyttäjä kiinnittää työkappaleen kääntöpöydän jokaiseen työasemaan. Kun kiinnitys on valmis, työkappale sijoitetaan tarkasti paikoituslaitteiden, kuten kohdistustappien, kohdistuspalikoiden jne., avulla. Paikannuslaitteen tehtävänä on varmistaa, että työkappale säilyttää oikean työstöasennon työstöprosessin aikana ja vähentää työstövirheitä.

• Käsittelyprosessi

Kääntöpöytä alkaa pyöriä ja siirtää työkappaleet peräkkäin työstökaran asentoon. Kun työkappale saavuttaa työstöasennon, karan työkalu alkaa työstää sitä. Esimerkiksi jos poraus on tarpeen, kara pyörittää poranterää suurella nopeudella ja syöttää sitä alaspäin, ja poranterä poraa reiän työkappaleeseen. Työstöprosessin aikana jäähdytysnestejärjestelmä ruiskuttaa jäähdytysnestettä työstöalueelle leikkauslämpötilan alentamiseksi, työkalun käyttöiän pidentämiseksi ja lastujen poistamiseksi varmistaen työstetyn pinnan laadun.

Käsittelyn päätyttyä kääntöpöytä jatkaa pyörimistä ja lähettää käsitellyn työkappaleen seuraavaan työasemaan tai purkuasentoon. Samaan aikaan seuraava käsiteltävä työkappale siirtyy käsittelyasentoon ja aloittaa uuden käsittelysyklin. Tämä moniasemainen käsittelymenetelmä parantaa huomattavasti laitteiden käsittelytehokkuutta ja vähentää laitteiden seisonta-aikaa.

3, Tärkeimmät toiminnot ja edut

• Monipuoliset toiminnot

Poraustoiminto: Se voi työstää eri halkaisijaltaan ja syvyydeltään erilaisia reikiä, jotka soveltuvat liitäntäreikien, asemointireikien jne. työstämiseen mekaanisissa osissa. Esimerkiksi auton moottorin sylinterilohkojen koneistuksessa voidaan porata sylinterireikiä mäntien asentamista varten.

• Kierretappitoiminto: mahdollistaa sisäkierteiden työstämisen, käytetään osien, kuten mutterien ja kierrereikien, valmistukseen. Karan alhaisella pyörimisnopeudella ja kierretapin syöttöliikkeellä työkappaleeseen voidaan koneistaa standardien mukaisia kierteitä.

• Avarrustoiminto: käytetään reikien työstötarkkuuden ja pinnanlaadun parantamiseen. Avarrin pyörii reiän sisällä ja suorittaa pienen määrän leikkausta, mikä voi saavuttaa reiän korkean mittatarkkuuden. Sitä käytetään yleensä erittäin tarkkojen vastinreikien koneistukseen.

Avarrustoiminto: Sillä voidaan työstää suurempia reikiä tai laajentaa ja tarkasti koneistaa olemassa olevia reikiä. Esimerkiksi suurten työstökoneiden pohjareikiä työstettäessä avarrustoiminto voi varmistaa reikien mittatarkkuuden ja lieriömäisyyden.

Jyrsintätoiminto: pystyy työstämään tasaisia, kaltevia, uritettuja ja muita muotoja. Esimerkiksi mekaanisten osien asennustasot voidaan jyrsiä tai monimutkaisia muotoja voidaan koneistaa.

• Ilmeisiä etuja

• Korkea tehokkuus: Useiden työasemien ansiosta toiminnot, kuten kiinnitys, käsittely ja purkaminen, voidaan suorittaa samanaikaisesti. Esimerkiksi 12-asemaisessa kääntöpöydän koneessa, kun työkappaletta käsitellään karan kohdalla, muut asemat voivat samanaikaisesti kiinnittää tai odottaa käsittelyä, mikä lyhentää huomattavasti käsittelysykliä ja parantaa tuotantotehokkuutta.

• Vähennä manuaalista työtä: Laitteessa on korkea automaatioaste, työkappaleen kiinnittämisestä prosessoinnin loppuun saattamiseen, ja useimmat toiminnot voidaan suorittaa automaattisesti laitteella. Tämä ei ainoastaan vähennä manuaalisten toimintojen työvoimavaltaisuutta, vaan myös vähentää inhimillisten tekijöiden vaikutusta prosessoinnin laatuun ja parantaa prosessoinnin yhdenmukaisuutta.

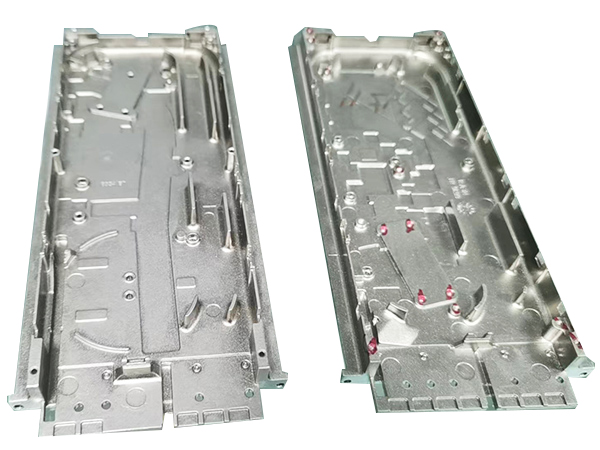

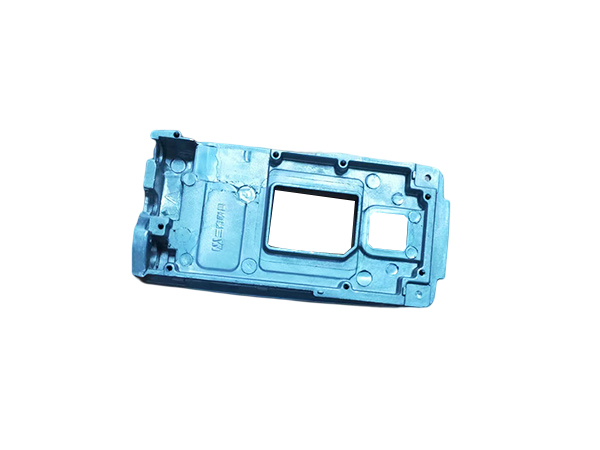

Korkea työstötarkkuus: Kääntöpöydän tarkka sijoittelu ja karan tarkka pyöriminen takaavat työstön tarkkuuden. Kohtuullisten käsittelyparametrien avulla voidaan käsitellä osia, jotka täyttävät korkeat tarkkuusvaatimukset, kuten erittäin tarkkoja muottiosia tai ilmailu- ja avaruuskomponentteja.